Электролизеры

Электрохимически активированные растворы (ЭХА-растворы) – анодная (анолит) и катодная (католит) фракции с максимально измененными физико-химическими параметрами, полученные в специальных электрохимических системах (ЭХА-установках) в результате электролиза исходного раствора или воды со степенью конверсии растворенных солей, максимально близкой к теоретически возможной.

В процессе развития электрохимической активации в течение нескольких десятков лет были выбраны и сформулированы следующие необходимые условия для получения электрохимически активированных растворов.

|

Необходимые технические условия для получения ЭХА-растворов |

|||

|---|---|---|---|

| 1) | униполярное электрохимическое воздействие |  |

разделение анодной и катодной камеры электролизера мембраной или диафрагмой; |

| 2) | электрохимическая обработка максимального количества микрообъемов жидкости в электрическом поле высокой напряженности двойного электрического слоя у поверхности электрода |  |

обеспечение оптимальной конструкции и расположения электродов (коаксиально расположенные электроды); |

| 3) | максимальная степень выработки оксидантов в анодной камере и восстановителей в катодной камере электролизера при отсутствии миграции ионов покрытия и отсутствии разрушения электродов |  |

выбор электродного покрытия и материала электродов; |

| 4) | максимальная степень конверсии растворенных солей исходного раствора |  |

конструкционно обеспеченная возможность малого времени электрохимического воздействия на жидкость 0,3 – 10,0 с. при значительной плотности тока до 3000 А/м2, напряжении до 3000 мВ и низком удельном энергопотреблении от 0,05 до 5,0 Вт х ч/л; |

| 5) | регулирование состава активно-действующих веществ в анолите (от хлорноватистой кислоты до гипохлорит-ионов) и католите, а также их физико-химических параметров в зависимости от потребностей технологического процесса |  |

обеспечивающая необходимый перепад давления и миграцию определенных ионов керамическая диафрагма, разделяющая анодную и катодную камеру; |

| 6) | возможность удаления побочных продуктов электролиза, ионов тяжелых металлов и нежелательных примесей в дренаж |  |

конструкция проточного электролизера; |

| 7) | возможность работать на растворах различной минерализации, начиная от пресной питьевой воды и заканчивая рассолами |  |

сочетание конструкционных особенностей, материалов электродов и диафрагмы, ноу-хау. |

Ноу-хау и конструкционные особенности проточных модульных электрохимических реакторов, разработанных В.М. Бахиром, прошедших эволюцию от электролизеров с пластинчатыми электродами (1970-е) до линейки современных совершенных электрохимических реакторов (2012), применяемых в различных технологических процессах, позволяют получать маломинерализованные растворы с высокой концентрацией оксидантов более 500 мг/л и минерализацией 0,5 г/л. Почему это важно?

Этапы развития технических электрохимических систем для электрохимической активации

| 1-й этап (1972 – 1974) |

Разработка проточных электрохимических реакторов с плоскими электродами, разделенными диафрагмой |

| 2-й этап (1974 – 1984) |

Разработка проточных электрохимических реакторов с коаксиально расположенными электродами, разделенными диафрагмой |

| 3-й этап (1985 – 1989) |

Разработка проточных электрохимических реакторов с коаксиально расположенными электродами, разделенными диафрагмой, в виде моноблока |

| 4-й этап (1989 – по настоящее время) |

Разработка проточных электрохимических реакторов с коаксиально расположенными электродами, разделенными диафрагмой, выбор оптимальных типоразмеров и материалов |

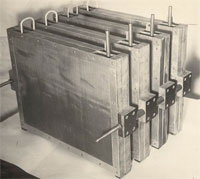

Проточные электрохимические реакторы с плоскими электродами

Первый этап ЭХА

|

Разработанные в 1972-1974 гг. установки с плоскими электродами доказали эффективность и перспективность применения в газовой и нефтяной промышленности. Электроды применялись для обеззараживания больших объемов буровых растворов и пластовой воды с минерализацией 10 – 20 г/л. |

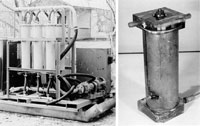

Проточные электрохимические реакторы с коаксиальными электродами, разделенными диафрагмой

Второй этап ЭХА

|

В 1974-1984 гг. был выбран курс на переход от пластинчатых электродов к конструкции коаксиально расположенных электродов, разделенных диафрагмой. Эти электрохимические реакторы имели более широкое применение, т.к. могли работать при минерализации растворов от 3-5 г/л и более. |

Проточные диафрагменные электрохимические реакторы с коаксиальными электродами в виде моноблока

Третий этап ЭХА

|

В 1985-1989 гг. были разработаны установки для электрохимической активации воды и водных растворов с реакторами в виде моноблока с встроенными коаксиально расположенными электродами, разделенными керамической диафрагмой. Данные типы реакторов позволяли работать со значительным перепадом давления на диафрагме. Были значительно улучшены технико-экономические показатели реакторов при значительном уменьшении их массы и объемов. |

Проточные диафрагменные электрохимические реакторы с коаксиальными электродами

Четвертый этап ЭХА

Элементы ПЭМ-1 и ПЭМ-3 |

В 1989 г. были разработаны первые проточные электрохимические элементы ПЭМ, представляющие собой единичные элементы с коаксиально расположенными электродами, разделенными диафрагмой. Оптимальный выбор конструкции электролизеров и материалов определили дальнейшее развитие данного типа реакторов и показали элементы ПЭМ наиболее перспективными по сравнению с предыдущими типами реакторов. Начиная с 1990 г. технология развития ЭХА полностью базируется на использовании элементов ПЭМ, МБ (модулей Бахира) и реакторов на их основе. |

Элементы МБ с диафрагмами ? 11 мм  Элементы МБ с диафрагмами ? 26-28 мм |

В 2009 г. разработаны усовершенствованные типы элементов ПЭМ – элементы МБ или Модули Бахира. Элементы МБ являются универсальными и позволяют работать как с маломинерализованными, так и с концентрированными растворами. |

|

В 2010 г. были выполнены работы по определению направлений дальнейшего совершенствования элементов МБ - существенному увеличению производительности элементов при одновременном упрощении их конструкции. |

Элементы МБ-100-01 и МБ-700-01 |

В 2011 г. были созданы новые модели элементов МБ, обладающие повышенной производительностью, надежностью, долговечностью, хорошей ремонтопригодностью, способностью работать длительное время при повышенных нагрузках. Были найдены конструктивные и технологические решения, обеспечивающие возможность длительной работы элементов без ухудшения параметров на воде с большим содержанием солей жесткости, а также конструктивные и технологические решения, позволившие полностью отказаться от необходимости очистки катодных камер и диафрагмы элементов кислотой. |